導入事例

日鉄マイクロメタル株式会社

スケジューリングから

属人性を排除することで、

計画変更にも柔軟に対応。

- 業務用・産業用ガスTOP

- Joy

- JoyScheduler

- 工場向け生産スケジューラ JoyScheduler

- 導入事例

- 日鉄マイクロメタル株式会社

- 業種

- 金ボンディングワイヤ、

マイクロボールの製造・販売

- 導入企業

-

日鉄マイクロメタル株式会社

入間工場

スケジューリングから属人性を排除することで、

計画変更にも柔軟に対応

- 課題

-

- ・スケジュール作成作業負荷の軽減

- ・属人性の排除

- ・生産管理ソフトとの連携

- 効果

-

- ・標準スケジュールの自動作成

- ・進捗状況の把握の実現

- ・作業時間の短縮

お客様の声

Excelによるスケジュール管理からの脱却を目指す

話は2002年の春に遡る。マイクロボール部マネジャーの赤司圭介氏は、当時を振り返って日鉄マイクロメタル社が抱えていた問題を次のように語る。

「当社では、受注予測を元にした見込み生産での対応を基本にしています。一方で、突発的に入る受注予測にない短納期の受注にも、適宜生産スケジュールを変更し、対応しています。当時は生産スケジュールはExcelを使って作成していました。比較的簡単なスケジュール変更には対応できてはいましたが、少しでも複雑な変更になると対応しづらい状況にありました。スケジュール変更は毎日あり、しかも変更途中でまた変更を生じるという場合もあるので、スケジュールの全体状況を掴むのに苦慮する場合がありました」。

つまり、月単位で立てた生産スケジュールに急ぎの生産スケジュールが割り込むことになるのだ。この結果、Excelでスケジューリングしていると、この様な変更が全体にどのような影響を及ぼすのか、瞬間的に判断することが難しくなる。そればかりか、なれたスタッフでないと、スケジュールを組むことすらできないというのが当時の状況だった。

「生産管理システムから情報を取り込んでスケジューリングできないかな、さらに欲をいえば標準的なスケジュールだけでも自動化ができないかな、というのがスケジュール管理ソフト導入のスタートのときに考えたことでした」。

と赤司氏は言葉を続ける。

「条件を入力するだけでスケジュールを組み上げたいというのが当初のもくろみでした。当社の場合、前述のスケジュール変更が毎日のように発生しますので完全自動化は難しいと考えていましたが、できる芯ナ属人性を排したいと思いました。さらに、どの作業がどこまで進んでいるのか終わったものは何か、といったことも正確に把握したいと考えていました。当時、現場とExcelで作成したスケジュールの間にズレを生じることがありましたので」(赤司氏)。

マイクロボール部

マネージャー 赤司 圭介 氏

マネージャー 赤司 圭介 氏

パッケージ選定は3社のコンペに

スケジュール管理の自動化に向けて同社の取り組みが始まった。スタートは要件と、その要件を満たすパッケージの選定である。

同社マイクロボール生産課飯野重巳氏は、パッケージ選定作業を次のように振り返られる。

同社マイクロボール生産課飯野重巳氏は、パッケージ選定作業を次のように振り返られる。

「パッケージソフトの場合導入すればそれで問題が解決するという単純なものではありません。また、導人すれば当社のスケジュール管理がそのままシステム化されるということでもありません。当然導入に当たってはある程度のカスタマイズが必要だという認識の元にパッケージ選定作業に入りました。いくつかの候補を調べ、最終的に3社のパッケージソフトが残りました。この3社にお願いして、デモを行い、最終的にJoySchedulerが選ばれたのです」。

飯野氏によれば、JoyScheduler選定のポイントは柔軟性、そして価格とのことである。導入時点から自社の考え、商品特性、製造特性に合わせたスケジューリングを行うためにカスタマイズを想定していた飯野氏の最大のチェックポイントはカスタマイズのしやすさ、さらに柔軟性にあったことは言うまでもない。この要件をクリアしたのが、JoySchedulerだった。

もちろん、生産管理システムが管理する実績データをJoySchedulerに取り込むといった、当初の目的も実現されている。「機能、価格はパッケージ導入には非常に大切な要素ですが、もう1つ実際に3つのアプリケーションを比べて感じたことが『使いやすさ』の重要性ですね。どれほど機能が優れていても、使いにくければ簡単なスケジュール変更の作業は手書きで行う、といったことにもなりかねません。直感的にわかりやすい、というのは導人後の運用を考えると無視できない要素ですねまた、使いやすい、便利という2つの軸が満足されていないと、日常業務の中にとけ込むのも難しいと思います」と飯野氏は言葉を続けられる。

そしてもう1つの選定ポイントである価格。

もちろん、生産管理システムが管理する実績データをJoySchedulerに取り込むといった、当初の目的も実現されている。「機能、価格はパッケージ導入には非常に大切な要素ですが、もう1つ実際に3つのアプリケーションを比べて感じたことが『使いやすさ』の重要性ですね。どれほど機能が優れていても、使いにくければ簡単なスケジュール変更の作業は手書きで行う、といったことにもなりかねません。直感的にわかりやすい、というのは導人後の運用を考えると無視できない要素ですねまた、使いやすい、便利という2つの軸が満足されていないと、日常業務の中にとけ込むのも難しいと思います」と飯野氏は言葉を続けられる。

そしてもう1つの選定ポイントである価格。

「価格は圧倒的にJoySchedulerが勝っていました。コストバフォーマンスを考えるとJoyScheduler以外の製品はかなりポイントが下がってしまいます」(赤司氏)。

マイクロボール生産課

飯野 重巳 氏

JoySchedulerの導入で作業時間の短縮に成功

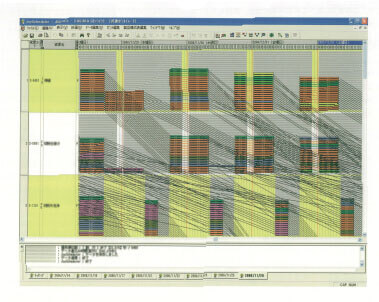

急激な変更にも柔軟に対応できるスケジューラがJoySchedulerだ

機能、価格、使いやすさといった要件以外に同社がこだわったのが、どこまで同社固有の要件を実現できるのか、という点である。

前述したように、生産管理パッケージからのデータ取り込み、さらには細かな機能アップといった部分に関してはカスタマイズ作業が必須だからだ。「I/0 は作り込みました。パッケージ導人を検討していたときからカスタマイズは必須と考えていましたので導入前はかなり負荷がかかるのでは、と想像していたのです。しかし実際に作業を始めて見ると、作業自体それほど難しいわけでもなく、比較的短時間にカスタマイズ作業を終えることができました(諏野氏)。

このカスタマイズの結果システム連携が実現され、生産管理パッケージからのデータ取り込みも自動で行うようになっている。

前述したように、生産管理パッケージからのデータ取り込み、さらには細かな機能アップといった部分に関してはカスタマイズ作業が必須だからだ。「I/0 は作り込みました。パッケージ導人を検討していたときからカスタマイズは必須と考えていましたので導入前はかなり負荷がかかるのでは、と想像していたのです。しかし実際に作業を始めて見ると、作業自体それほど難しいわけでもなく、比較的短時間にカスタマイズ作業を終えることができました(諏野氏)。

このカスタマイズの結果システム連携が実現され、生産管理パッケージからのデータ取り込みも自動で行うようになっている。

カスタマイズのしやすさがJoySchedulerの特徴

前述したように同社のスケジュール管理はこれまでExcelを使って行ってきた。この時代と比べ、JoyScheduler導入によって何が変わったのだろうか。

「一番大きいのは、間違いが減ったということです」

と飯野氏。

と飯野氏。

飛び込みで受注が入ると、生産スケジュールは変更され、その変更に基づいて生産指示書が発行される。日常的に発生する生産スケジュールの変更時にミスが発生していたのである。新たな生産指示書に基づいて生産される製品に関してはスケジュール通りに進むのだが、注意していないと、割り込まれた部分から後のスケジュール管理がきちんとできなくなってしまうのである。つまり、Excelに変更する情報をすべてきちんと入力しないと新規に加えられた生産スケジュール以降のスケジュールが現場とExcel上とで食い違ってくるのだ。

「作業が終わっていると思っているものが実際にはまだ生産が終わっていない。Excelのスケジュール上は終わっているにもかかわらずです。また、反対にまだ終わっていないと思っていたものが作業完了している、といったことも発生していました。JoySchedulerを導入することによって、このようなことはかなり減少しました。現場とスケジューラとの違いが非常に少なくなっています」(飯野氏)。

実績データを生産管理システムから取り込む同社の活用だが、そのデータとJoySchedulerによって管理されている情報に食い違いがなくなっているのである。

1日かかっていた作業が1、2時間で完了

導入前、大幅なスケジュール変更が発生すると、スケジュールの組み立てに6時間近くもかかっていた。それも、入社1年目のスタッフでは作業を行うことができない。ある程度経験を積んだスタッフでなければこの作業はできなかったのである。

しかし、JoySchedulerの導入が作業時間、作業負荷を大きく軽減している。

しかし、JoySchedulerの導入が作業時間、作業負荷を大きく軽減している。

「当社が取り扱っている商品には食品ではありませんが、有効期限があります。酸化の問題が一番大きいのですが、滞留日数を考えるとき、この有効期限まで考えて計算しなければなりません。ですから、単純にA製品を作るのに求められるロット数だったら6時間というような単純なスケジュールではないのです。このため、Excel時代に大幅なスケジュール変更が加わると変更作業に6時間かかっていました。つまり、1日かかっての作業だったのです。しかしJoySchedulerの導入によって、この作業時間は1/3-1/5に短縮されました」。

と現在JoySchedulerでの作業を行っている飯野氏の言葉である。

実際の作業は飯野氏だけでなく女性スタッフも行っており、これまでに比べて時間短縮に加え、負荷も大きく軽減されたのである。

実際の作業は飯野氏だけでなく女性スタッフも行っており、これまでに比べて時間短縮に加え、負荷も大きく軽減されたのである。

実績データを元にさらなる自動化を目指したい

同社が活用しているJoySchedulerは、蓄積データが多くなるとともに、若干バフォーマンスが下がっているという。

「導入当初はかなり軽快に動いていたのですが、生産管理システムからの実績データ、さらにこれまで作ってきたスケジュールデータが多くなり、データ保存に少し時間がかかるようになっています。最新のバージョンにアップデートすることでこの問題が解決すると伺っていますので、そろそろアップデートしなければ、と考え始めているところです」(赤司氏)。

JoyScheduler導入後、スケジュールのテンプレートデータ、さらには生産管理システムからの実績データがかなり蓄積されている。この状況から飯野氏は今後の目標を次のように語る。

「それほど簡単ではないでしょうが、完全とはいいませんが、スケジューリングの自動化を目指したいと考えています。これまでたくさんのデータが蓄積されてきています。これらのデータを元に、標準化されたスケジュールだけでなく、飛び込みで入ってくるものに関しても、自動的にスケジュールできるようしたいのです」

と赤司氏も、飯野氏も口を揃えて語る。

と赤司氏も、飯野氏も口を揃えて語る。

計画、実施、実績、計画、実施、実績というループをカテゴリごとに整理し、パターン化、あるいはテンプレート化することでスケジュール管理の自動化を目指すというのである。

「これまでの実績データはすべて保存してありますので、これらを整理することで、かなりの部分の自動化が可能ではないかと考えています」(飯野氏)。

この言葉が示すように、今後の取り組みとして、この自動化が大きな目標として定められているようだ。

JoySchedulerは、

- 優先順位計画

- 遺伝的アルゴリズム(GA)+焼きなまし法(SA)を応用した計画処理により、自動的に最逹な計画をスピーディに探索。

- 工程ごとに優先順位計画が可能

- 色・形状などの処理条件を考慮し、工程ごとの製造順位変更が可能。

- わかりやすい計画評価機能

- スケジューリングした結果を納期遅れ、リードタイム、滞留時間等の評価値としてレーダーチャート上でわかりやすく表示。

といった特長を持っている。

さらに簡易マスタ登録JSEDIT機能を活用することで、マスタ登録は、ビジュアル的に確認をしながら行える。また既存のマスタを元に、新商品の登録等にも強力な力を発揮するので、同社が今後取り組もうとしている課題解決にもJoySchedulerは威力をいかんなく発揮してくれるだろう。

さらに簡易マスタ登録JSEDIT機能を活用することで、マスタ登録は、ビジュアル的に確認をしながら行える。また既存のマスタを元に、新商品の登録等にも強力な力を発揮するので、同社が今後取り組もうとしている課題解決にもJoySchedulerは威力をいかんなく発揮してくれるだろう。

なら生産計画業務の

お悩みを解決!

お悩みを解決!

JoySchedulerの

機能や事例がわかる

無料資料請求

機能や事例がわかる

実際の画面操作を

見てみたい方は

デモンストレーション依頼

見てみたい方は