導入事例

十条ケミカル株式会社

スケジュールの自動化に加えて経済的メリットを創出

- 業務用・産業用ガスTOP

- Joy

- JoyScheduler

- 工場向け生産スケジューラ JoyScheduler

- 導入事例

- 導入事例 十条ケミカル株式会社

- 業種

- スクリーン印刷用インキ等の製造

- 導入企業

- 十条ケミカル株式会社 児玉工場

- お話を伺った方

- 生産技術部 田邊 征司 氏

スケジュールの自動化に加えて経済的メリットを創出

- 課題

-

- ・手書き計画では計画修正に多くの時間を要する

- ・生産ラインの進捗管理には現場確認が必要になる

- ・計画担当者の負荷が重い

- 効果

-

- ・システム化による生産計画業務の属人化防止と効率化

- ・原材料管理の最適化

お客様の声

生産計画業務における専任者依存が課題

JoyScheduler導入に至る経緯を同社田邊氏は次のように語る。

「入社10年以上のベテランでなければ生産計画を立てることは難しく、どうしても専任者に頼らざるを得ないというのが当時の状況でした。それもここ児玉工場では全ライン・フル稼働という状態の中、専任者1人で生産計画の立案を手作業で行っておりました」。

インキ製造における「ロールミル工程」は樹脂や溶剤、色材を混ぜて分散する作業である。原材料の硬さや組成によって30分~12時間以上と大きく作業時間が異なるため、分散の度合いを熟知している専任者でないと計画を立てられてないからだ。また、当時同社では見込み生産を基本としており、専任者は在庫を確認したうえで生産計画を立てるため立案作業の負荷はとても大きかった。さらには計画立案の後も、生産計画通りに製品が出来上がっているのか、計画通りに進行しているのか、はその専任者しか瞬時に判断できないという課題も顕在化していた。

この状況を改善すべく田邊氏はスケジュール管理ソフトによるシステム化を検討した。検討における最大の懸念はやはり「原材料によって変化する作業時間」をスケジュール管理ソフトで表現することが出来るかどうかであった。

この状況を改善すべく田邊氏はスケジュール管理ソフトによるシステム化を検討した。検討における最大の懸念はやはり「原材料によって変化する作業時間」をスケジュール管理ソフトで表現することが出来るかどうかであった。

JoyScheduler導入の決め手は配合表データベースとの親和性

スケジュール管理ソフトの検討について田邊氏は次のように振り返られる。

「セミナーに参加したり、試用版を使ったりといった比較検討作業を半年以上行いました。最終候補に残ったのがJoySchedulerとX社の製品でした。個人的にはX社の製品の方がユーザーインターフェース部分でJoySchedulerよりも高得点をつけたのですが、データのハンドリングの観点を重視しJoySchedulerに決定しました。もちろん会社としてはより安価であったということも重要な要素になっています」。

同社ではインキの色に対してそれぞれの素材配合表をAccessで管理されている。このデータをどれほど簡単にスケジュール管理ソフトに取り込めるかはかなり重要な要件となっていた。

「X社の製品はデータ取り込みの仕組みを作るだけでも結構な費用がかかることが分かりました。それだけでなく、私たちが何もできず、ソフトウェアベンダーにお任せしなければならないというものでした。使おうとしているソフトウェアがブラックボックスなのです。取り扱う情報が変わるたびに費用と作業が発生するというのではなかなか導入に踏み切れません」。

続けてJoySchedulerを検討する中で惹かれたポイントについて田邊氏は語る。

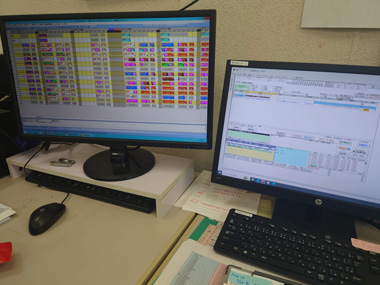

「JoySchedulerはデータベース仕様が公開されておりAccessデータの取り込みもスムーズです。実際にはAccessがJoySchedulerのフロントエンドでユーザーインターフェースおよびビューワーの役割を担う、という構造で利用しています。これですと、データ構造の変更も簡単に行えますしね」。

JoyScheduler導入時を現場スタッフにどう受け入れてもらったか

手間だけでなく生産性の向上を現場スタッフが実感

これまでは「納期」よりも「現場の手間」がかからないということが優先されてスケジュールが組まれていた。具体的には上記のロールミル作業の準備として洗浄作業が少なくすむように製品の色の順番を組み合わせていた。JoyScheduler導入後は納期が最優先事項となり、現場からの反発や展開の苦労について田邊氏は次のように述べる。

「やはり予想した通り、現場から手間がかかるという反応が出てきましたね。1つ製造の順番を変えるだけで洗浄がなくなるからそっちの方が効率的だ、といった声です。しかし、実際にJoySchedulerを導入して納期優先でスケジュールを組むと、手間が増える場面はありますが全体の生産性は高くなり、最終的に効率的な生産が行えるという事実が現場でもわかってきました」。

また、多品種少量生産体制への生産方式のシフトを踏まえ、JoySchedulerのバージョンアップ要望と今後の展望を次のように語る。

「当社の製造に関していえば、さらに細かな制約条件を管理してくれる機能が必要になります。単純に量が少なければロールミル作業の時間が短くなる、ということではありません。製造する製品によっては量が少なければかえって時間がかかることもあります。ですから、今後多品種少量生産が増えたときのことを考えるとぜひ細かな制約条件下でのスケジューリングができるようにしたいですね」。

JoyScheduler導入によってキャッシュフローを改善

生産効率の向上だけでなく、原材料の見込み在庫がほぼゼロに

JoySchedulerの導入はスケジューリング作業の効率化、生産効率の向上といったスケジュール管理ソフトがもたらすメリット以外に大きなメリットを同社にもたらしたとのことだ。同社は受注生産と見込み生産をミックスさせてインキを製造してきたため、「製造のための原料在庫」と「製品在庫」という製造工程の入口と出口の両者に在庫を抱えていた。しかしJoySchedulerの導入に加え、生産方式の効率化を求める活動もあり現場が変化したとのことである、その時の現場の変化を田邊氏はこう語る。

「JoyScheduler導入前は原材料の発注も生産計画と完全にリンクしていたわけではありませんので、勘で発注をしていました。このためかなり多めの原材料在庫を持っていました。しかしJoyScheduler導入後は生産量も正確に管理できるようになりましたので、現在は原材料の見込み在庫はほぼゼロになっています」。

既存AccessデータとJoySchedulerを組み合わせ生産計画業務のシステム化を実現するとともに、キャッシュフローの改善も実現した同社の更なる発展に期待したい。

十条ケミカル株式会社様で力を発揮したJoySchedulerの特徴

- 自動計画機能

- 標準機能である優先順位計画により、段取り時間も加味した計画を短時間で立案可能。

- 外部起動機能

- 起動→計画実行→保存終了を外部コマンドで実施できるので、別システムとスムーズな連携ができる。

- データベース連携の開発が可能

- JoySchedulerではデータベース構造を公開しているため、工場の運用に合わせたシステムを自社で構築可能。

なら生産計画業務の

お悩みを解決!

お悩みを解決!

JoySchedulerの

機能や事例がわかる

無料資料請求

機能や事例がわかる

実際の画面操作を

見てみたい方は

デモンストレーション依頼

見てみたい方は