導入事例

- 業種

- 建設資材生産事業

- 導入企業

- 柏興業株式会社様

JoyWatcherの導入により生産状況を正確に把握

トラブル発生時の対応スピードも改善

- 概 要

- 中越地震が大きな転機となり、事務所にいても工場の生産状況が把握できるような仕組みを求めて、JoyWatcherをご導入いただいた事例です。

事務所に居ながら生産量を正確に把握できるようになり、人件費の削減やトラブル発生時の対応スピードの改善にも繋がりました。

インタビュー内容

中越地震で壊れた制御室のリニューアル

中越地震で壊れた制御室のリニューアル

柏興業のプラントが位置する場所は、長岡市でも山古志村に近い場所に位置している。中越地震では事務所はもちろん、プラントにも少なからぬ被害を受けたのである。

「災害認定で半壊とされました。事務所はかなりしっかりした鉄骨の骨組みでしたが、所々歪(ゆが)んでしまいました。半壊でしたので、使える部分は使ってリメークしたのが現在の事務所ですが、よく見ると、少し歪んでいるのが分かります」と本間氏は語る。

制御室の設備が古くなっていたので、新しくする計画が持ち上がっていた矢先のことであった。本間氏は、せっかく作り替えるのならということで、いくつかの希望を持っていたのである。

本間氏が課題としていたのは、前述したように、

●生産状況をリアルタイムに知りたい

●トラブル発生時の対応スピードをアップしたい

●現場に出向くことなく、生産ラインを管理したい

の3つに集約される。

当時同社では、販売関係の業務はIT化が完了していた。しかし、ビジネスの根幹であった、生産ラインに関しては、人が頼りというものであった。そこで、生産管理のIT化を推し進めることになったのである。そこで同社が取引していたWebDo!に相談したところ、いろいろな提案が行われた。

本間氏がもっとも期待したのは、事務所にいても工場の生産状況が分かるような仕組みである。つまり、どのくらい生産されたのかがすぐ分かるということだ。「以前は手書きの伝票で生産の進ちょく状況を把握するという状態でした。ですから、伝票の集計が終わらないと、その日の生産量が分かりませんでした。そのために、事務処理要員が5名この事務所にいたのです。現在は、ほとんどリアルタイムに情報が収集できますので、要員も一人になりましたし、生産量も事務所に居ながらにして正確に把握できるようになりました」(本間氏)。

砂利生産は、文字通り「生産」である

砂利生産は、文字通り「生産」である

砂利生産と書くと、生産ではなく採取という声が聞こえてきそうである。しかし、考えてみれば、商品として提供されている砂が、そのままの状態で採取できるわけではない。これは砂利も同様である。

現在の砂利生産は、地面を掘り返し、土壌の下にある岩や石、砂の混じった土砂を採掘することから始まる。この原材料ともいう土砂は、採取された場所によって、石と砂の含有量が異なるのである。したがって、原材料の構成によって生産計画もきちんと立てないと、生産見込みの精度が低くなってしまう。どんぶり勘定でも良さそうだ、と思われるが、どんぶり勘定が通用しなくなったのも、中越地震の影響である。

「地震後すぐに復興が始まりました。当社の取引先は生コン工場が主ですので、住宅、道路、橋といった土木工事が最終の目的地になります。復旧のスピードを上げることを考えると、いつ、どこに、どれくらいの量の砂利や砂を提供しなければならないのかが大変重要になるのです。当時は、ほとんど24時間、365日のフル操業でした。工場ですので、かなり大きな音が発生するのですが、ご近所さんに復旧のため、フル操業しますので、ご理解ください、とお願いして回りました」と当時を振り返られる。砂利プラントは、前述したように、原材料となる土砂を投入するところがスタートである。投入されるとすぐに大きな選別機とも呼べる、大きなふるいを通る。ここで、砂、小石、栗石、などにそのサイズによって分別される。分別後は、砂のライン、小石のライン、粉砕に回る石(石や岩から砂を作る)、栗石のように、それぞれのラインに送り込まれる。

「砂利は川からただで取ってくるもの、と思われているようですが、実際は、生産工場そのものです。材料を投入し、洗浄や選別、さらには加工といった行程を経て商品となるのです。完成品を野積みにしてありますので、どうしても、その辺から取ってきたような印象を持たれてしまいますが、現在はかなり細かく生産管理を行って作られる商品です。また、生産する私たちからすれば有限な資源を原材料にしているので、材料を100%使いたいと考えているのです」と本間氏は力を込めて話される。地震後、需要が平常時の倍になった同社だが、自分たちがどのくらい作っているのか分からないと受注できない。しかし、復興に歩みを合わせるように同社の生産ラインIT化が、生産量を毎日正確に把握できるようになった。

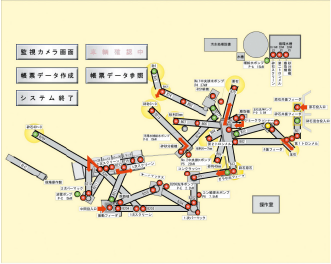

「毎日見えているかどうか、これが大切なんです。以前関東の砕石工場を見学したときに、リアルタイムで生産量を計測しているところがありました。しかし、当時は、このようなところまで必要ないと思っていたのです。しかし、地震が見方を変えましたね。それからもう1つ、見える化のメリットがあります。それは、ラインのどこで、停滞が起こっているのか、その原因は何なのか、故障しているかどうかも分かることです。監視のためのカメラを設置していますので、事務所でそれぞれのラインがどのようになっているのか、すぐにつかむことができます。さらに、現場で作業していると、頭上に危険物があるといったことが見えにくいのですが、この監視カメラを通してみると、全体がよく見えますので、危険回避という視点からも有効です」(本間氏)。

これは、中央管理室で一括して設備の状態を監視したいという氏の強い要望から実現されたものだが、必要な個所にカメラを取り付けて、危険な場所に人間が足を運ぶことを少なくしている。

肥大化する本間氏の要求を満足させたシステムの中核を支えたのは

肥大化する本間氏の要求を満足させたシステムの中核を支えたのはJoyWatcher

最終的に、課題解決のために、さらにいくつかの要件が本間氏から出された。

1. プラント運転状況をわかりやすい設備マップ形式で確認したい。

2. プラント内に4カ所程度カメラを設置して、映像で監視したい。

3. 設備の運転履歴を管理したい。

4. 車両の運搬履歴を管理したい。

5. 300mほど離れた事務所からも同じように監視したい。

というものである。1.2に関しては、システムを納入したWebDo!が、過去に実績を持っていた。さらに、運転履歴や事務所からの監視が加わったことから、全体構成を以下のようにすることが決まったのである。

1. マップ形式で運転状況を表示

背景に設備全体のイラストを読み込み、その上に各設備の状態を表すアイコンを置く。運転は赤、停止は緑、異常発生は点滅、と誰でもわかりやすい表示にする。

2. カメラ監視

JoyWatcher上からカメラ画面にアクセスするため、Webカメラを4台設置。3台のカメラで設備のアップが事務所でも確認できるようにした。カメラが設置された工場の中を案内していただいた。その中で目について気になる点があったので本間氏に伺った。

「かなり大量の水が使われているようですけど、これはどこから?」

「地下水と思われるかも知れませんが、大半は循環水・雨水などを利用しています。砂利や砂を洗うときに使うのですが、この水はプラントの端にある水処理プラントに送られ、細かな土や混ざっているものを取り除いて再利用しています。この水処理によって出てくる泥は、田畑の埋め戻しの土としても利用しています」(本間氏)。

自然を守るという徹底した姿勢。実際のプラントでは、砂利や砂を生産するラインと同様、生産を支えるための補助プラントとでもいえばいいのだろうか。周辺装置にもかなりの規模が求められている。自然の恵みを100%利用したいという願い実現に向けての同社の挑戦は今後もさらに押し進められることだろう。

- その他の事例

-

- >信頼性が求められる中央管理室で導入 株式会社 山武商会様

- >一目で稼働状況が把握できる監視システムを実現 高知し尿処理場様

- >FAモニタの使用で開発効率アップ 自動車部品製造工場様

- >既設の監視システムの監視端末を安価に増設 某社様

- >製造装置の故障対応が迅速に 半導体製造メーカー様

- >現場の要求と一体になった管理体制を短期間で実現 機械製造メーカー様

- >連続稼働可能な遠隔モニタリングシステムを実現 蒸着製品製造メーカー様

- >リアルタイム解析で作業効率アップ ベアリングメーカー様

- >インタビュー事例:教育現場に初導入授業にも積極的に活用 宮城県工業高等学校様

- >インタビュー事例:細かなデータ収集と問題点特定時間の短縮を実現 独立行政法人 農業生物資源研究所様

- >インタビュー事例:迅速且つ精度の高い計測で電力制御を実現 コマツキャステックス株式会社様

IGNITURE(イグニチャー) は、エネルギーの枠を超え、未来に向けて先進的で多様なソリューションを通じてお客さま課題の解決を目指す、東京ガス・TGESのソリューション事業ブランドです。