設計・施工前に知っておきたい最適厨房の「常識&非常識」

質問5 クックチルシステムは電化厨房が最適ってホント?

「クックチルシステムを導入するには、電化厨房が

最適である」という話を聞きました。本当ですか?

それは誤解です。ガス厨房でもクックチルシステムは実現できますし、それはガス厨房の得意分野のひとつです。クックチルシステムとは、労働環境改善策のために作業を平準化し、朝の早出をなくす、お休みを取りやすくする、土日に出勤しなくて済むようにするためのシステムです。従って「電気だから出来る」「ガスだから出来ない」ということは一切ありません。

それは誤解です。ガス厨房でもクックチルシステムは実現できますし、それはガス厨房の得意分野のひとつです。クックチルシステムとは、労働環境改善策のために作業を平準化し、朝の早出をなくす、お休みを取りやすくする、土日に出勤しなくて済むようにするためのシステムです。従って「電気だから出来る」「ガスだから出来ない」ということは一切ありません。

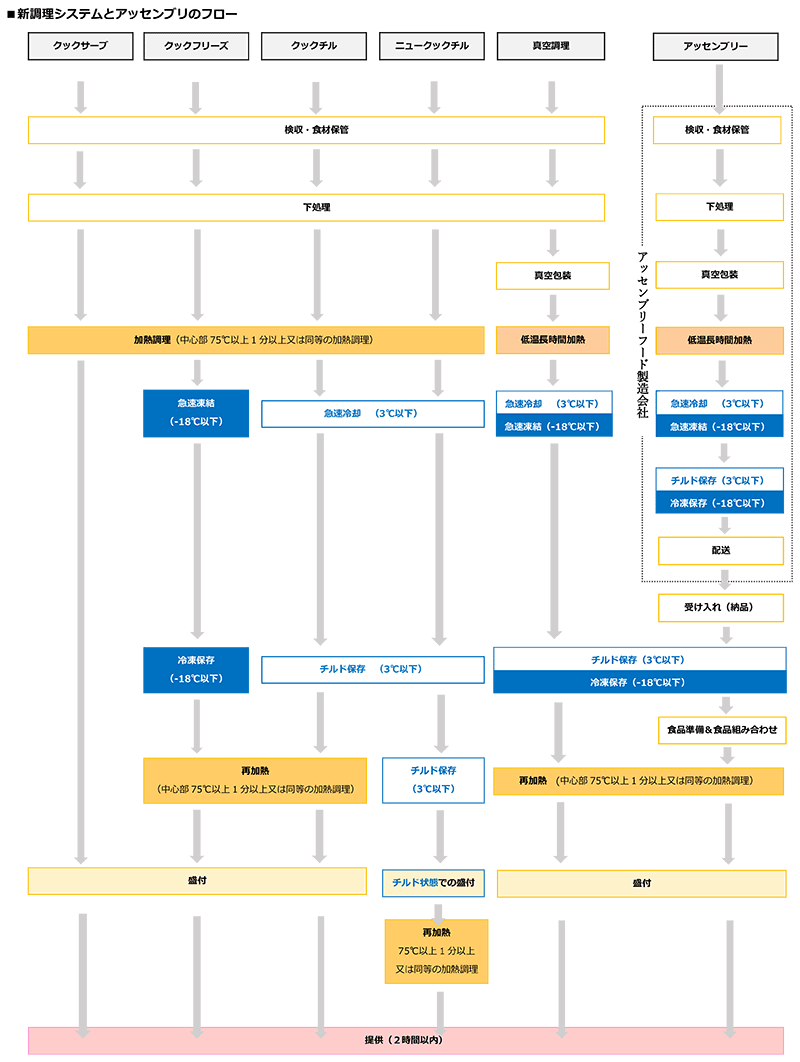

- 新調理システムとアッセンブリのフロー

※クリックで拡大表示されます。

クックサーブ

従来から行われている調理法です。

- 調理の流れ

- 下処理→加熱→盛付→提供

- メリット

- 調理後2時間以内に提供・喫食することを前提におこなう調理方式、出来立ての美味しい食事が提供可能で喫食者に一番喜んでいただける調理法です。調理者のセンスや発想・技術により、個性的な料理や特徴的な味を生み出すことが可能。

- デメリット

- 食数が多くなることで2時間以内の提供・喫食が難しくなります。また、調理人員も必要となると共に特定時間帯の作業負荷が高くなり、一日の調理作業の中で、時間帯によって大きな差が生じます。

クックフリーズ

加熱調理した食品を急速凍結させた後に冷凍保存し、提供前に再加熱します。

- 調理の流れ

- 下処理→加熱→急速凍結→冷凍保存→再加熱→盛付→提供

- メリット

- 凍結した食材は味が落ちる、解凍が面倒、といった声も聞きますが、最近の急速冷凍技術により、解凍時に細胞破断が起きずに再加熱しても調理したての料理とほとんど変わらない鮮度と味を保つことが可能です。

完全調理した食材を完全凍結し、現地の施設で解凍・加熱をおこなうので、細菌繁殖のリスクが少なく大掛かりな厨房設備や調理者の削減が可能です。

また温度管理が容易で長期保存が可能なため、まとめて納品することができ、配送費の削減も可能です。 - デメリット

- 凍結方法により素材本来の美味しさや食感等が損なわれることがあります。冷凍保存用機器等の増設・スペースが必要(冷蔵スペースの縮小は可能)です。また、食品の在庫を抱えることで、管理の手間や食品ロス・消費期限切れ食品の誤提供等のリスクが発生します。

クックチル

加熱調理した食品を急速冷却させた後に0~3℃でチルド保存し、提供前に再加熱します。

- 調理の流れ

- 下処理→加熱→急速冷却→チルド保存→再加熱→盛付→提供

- メリット

- 給食などの大量調理をおこなう施設では、調理の効率化が図れます。空き時間に下ごしらえをおこない料理をストックすることで、調理作業の効率化と平準化が図れ、ピーク時の調理作業の忙しさが緩和されます。

また、加熱や冷却の時間・温度が細かく定められているため、食品の温度と時間をきちんと管理することで衛生面の安全性も高く、食中毒の発生を防ぐことも可能です。 - デメリット

- 食品の冷却・加熱するための専用機器は比較的大きいため、機器を設置するスペースが必要となります。また、加熱調理後にチルド状態で保存するためのスペース等(保存場所・機器)が必要になります。

クックチルには、不向きなメニュー(揚げ物・炒め物等)があるため、メニューがマンネリ化になる可能性もあります。

ニュークックチル

クックチルを応用した調理手法です。加熱調理した食品を急速冷却させた後に0~3℃でチルド保存し、提供前にチルド状態で盛付をおこない再加熱カート内でチルド保存します。

提供時、加熱が必要な料理は加熱室側で保存し、加熱が必要ない料理は加熱機能が備わっていない冷蔵側で保存します。

※再加熱カートでは、トレイ(1枚)への盛付は、加熱が必要な料理と必要のない料理を分けて盛付します。再加熱は、提供時間にあわせてタイマーで自動再加熱します。

- 調理の流れ

- 下処理→加熱→急速冷却→チルド保存→チルド状態で盛付→チルド保存(再加熱カート)→再加熱(再加熱カート)→提供

- メリット

- 給食などの大量調理をおこなう施設では、調理の効率化が図れます。空き時間に下ごしらえをおこない料理をストックすることで、調理作業の効率化と平準化が図れ、ピーク時の調理作業の忙しさが緩和されます。特に再加熱に関わる調理の作業負荷を大きく緩和することが可能。

また、加熱や冷却の時間・温度が細かく定められているため、食品の温度と時間をきちんと管理することで衛生面の安全性も高く、食中毒の発生を防ぐことも可能です。 - デメリット

- 食品の冷却・加熱するための専用機器は比較的大きいため、機器を設置するスペースが必要となります。また、複数台の再加熱カートを置く場所のスペース確保が大きな課題です。なお、再加熱カートの加熱方式によっては、加熱時間が掛かり電気代のコストが高くなることも少なくありません。

また、加熱調理後にチルド状態で保存するためのスペース等(保存場所・機器)が必要になります。

クックチル同様に不向きなメニュー(揚げ物・炒め物等)があるため、メニューがマンネリ化になる可能性があります。

真空調理

下処理が済んだ食材を調味料と一緒に真空包装し、そのまま低温加熱調理(95℃以下の低温)をおこないます。低温加熱調理後、急速冷却した料理は0~3℃でチルド保存、急速凍結した料理はー18℃以下で冷凍保存します。双方とも提供前に再加熱します。

- 調理の流れ

- 下処理→真空包装→低温加熱調理→急速冷却・凍結→チルド・冷凍保存→再加熱→盛付→提供

- メリット

- 95℃以下の低温で長時間加熱することで、加熱殺菌を十分におこなうことができます。(温度帯が低すぎると食中毒の危険度が高くなるので注意が必要)

素材の酸化や乾燥がないため鮮度管理がしやすく、また混合ガスや窒素注入で素材の保持が可能です。

パーツ管理でメニューの幅が広がり短時間で出来立て感のある料理の提供が可能。整理整頓・製造日・消費期限等の管理がしやすく、また真空パックにより二次汚染の防止が可能です。 - デメリット

- 仕込み段階での労力が掛かります。また、すべてのメニューを真空調理で対応することは不可能なため、他の調理法との併用が必要です。

調理者へは作業手順や衛生管理に関して、より徹底的な教育と管理が必要。衛生面でのリスクが増大します。

設備・機器の導入が必要です。さらに良質の真空用袋・衛生管理された食材の確保・生産管理・品質管理が重要です。真空用袋のごみが増加し、処理費と共に購入費が増加します。

アッセンブリーシステム

アッセンブリーとは、車やパソコン等の複数の細かい部品を組み上げた物の「部品(ユニット化)」を指します。この手法を食品に応用し、複数のユニットで構成された食品を活用して一つの料理として提供します。

また、ユニットを組み替えることで違った料理を提供することも可能となります。さらに、ユニットを一部除去することで合理的に食事の提供をすることも可能です。

- 調理の流れ

- アッセンブリーフード製造会社から納品された食品(チルド・冷凍)→チルド・冷凍保存→食品準備・食品組み合わせ→再加熱→盛付→提供

- メリット

- アッセンブリーフード製造会社から加熱調理された食材(チルド・冷凍)が納品されるため、納品先(施設)の厨房スペース(下処理・加熱調理)の削減と厨房機器の削減が可能。また、調理時間の短縮・複雑な調理工程が無くすべての調理者が対応することが可能です。

完全調理した食材を真空パックで納品されるため、現地の施設で解凍・加熱をおこなうため細菌繁殖のリスクが少なくなります。また、温度管理が容易で長期保存が可能なためまとめて納品が可能です。

調理の簡素化・平準化・労働環境の改善(調理人員削減・早出等の出勤時間改善・出勤日の改善等)が可能です。 - デメリット

- アッセンブリーフード製造会社から納品された食品(チルド・冷凍)をストックする設備・スペースが必要です。また、食品の在庫を抱えることで、管理の手間や食品ロス・消費期限切れ食品の誤提供等のリスクが発生します。

調理済み食品のため原価が高価です。また、アッセンブリーフード対応食品加工会社が限定されます。

標準化アッセンブリーフードの種類が少なく(キザミ食・やわらか食・嚥下食等の病態食のメニュー展開が必要)、真空用袋のごみが増加により処理費が増加します。